2023年机器人行业迎来快速发展阶段,其实我国很早已经注重提升机器人产业的整体发展水平,先后出台了一系列利好机器人产业发展的政策。

在机器人领域,中国已成为支撑世界机器人产业发展的中坚力量,尤以在2020年首次突破千亿元大关为标志性事件,并且,中国工业机器人市场连续8年稳居全球之首。

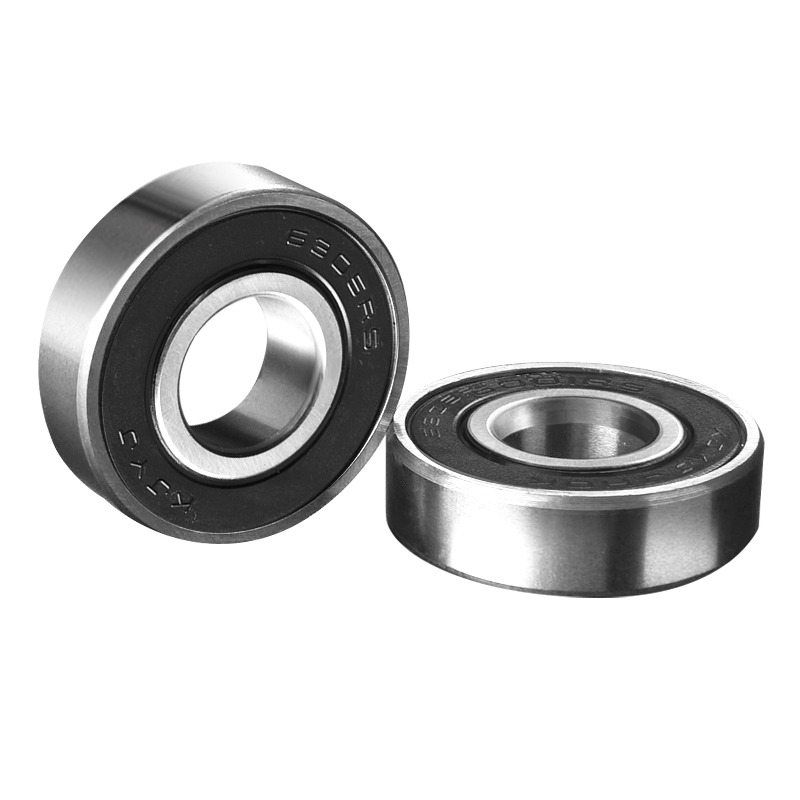

特斯拉可以复用其新能源车的轴承供应链加速机器人的降本。

特斯拉机器人根据不同位置的受力特点选用4种不同的轴承,其中深沟球轴承、四点接触轴承、角接触轴承技术壁垒较低,国内已有成熟供应商。交叉滚子轴承制造难度大,全球主要供应商集中在日德,国内人本股份具备小批量供应能力,国机精工具备技术储备和产品。

轴承加工对磨床需求量大,要求高。海外高精度磨床交期长达18个月,国内宇环数控、秦川机床、日发精机已具备国产替代的实力,为国产轴承厂扩产保驾护航。

工机器人核心零部件之精密减速器

精密减速器是连接动力源和执行机构之间的中间装置,其作用是降低伺服电机 的高转速、通过齿轮减速比放大伺服电机的原始扭矩,并提供高刚性保持、高精度定位。

精密减速器下游市场多点开花,除工业机器人外 还可以应用至半导体设备、数控机床、医疗器械等对工作精度要求高的设备变速装 置上,加速各行业智能化转型。

在具备机器人供应链向国内转移、 国际巨头发展各遇瓶颈以及国产减速器突破量产的三点核心优势下,减速器国产替代具备强确定性。

精密减速器是机器人的核心部件

减速器的轴承应用

主轴承几乎承受了RV减速器的全部外载荷,因此需要具有高承载、 高刚性及运转平稳性。

日本住友精密 RV 减速器选用薄壁圆锥滚子轴承作为主轴承。

主轴承材料的加工难点在于:套圈热处理后的椭圆、套圈精磨后的平面翘曲以及接触角测量及偏差的控制非常困难。

前两者可以通过工艺优化以及采用工序能力指数较高的加工设备改善,后者则需在产品设计及工艺制订时就进行轴承套圈匹配优化,以实现加工过程中接触角偏差合格。

摆线轮支承轴承:承摆线轮圆周运动的作用,多选用 M 形金属保持架和圆 柱滚子组件。

轴承在实际应用过程中突出的问题是保持架脱落金属屑和轴承窜动导致摆线轮卡死,主要原因系车制、压膜后的处理不当以及保持 架方形兜孔被加工成了菱形造成轴向分力。

偏心轴支承轴承与太阳轮支承轴承:由于偏心轴的受力复杂,两端需要受 到支承轴承作用。

太阳轮支承轴承安装于 RV 减速器行星架的刚性盘内,主要起精准定位减速器太阳轮位置的作用。应用过程中需严格控制太阳轮支承轴承的径向游隙。

轴承钢材:我国的轴承钢氧含量虽然可以控制到接近世界先进水平,但是在夹杂物的组成、数量、尺寸以及分布等方面不能够得到稳定控制,这会直接导致钢材的疲劳性能低、服役时间短。

此外,我国轴承钢在品种和规格方面并不完善,且生产的多是低档次轴承钢,钢材的质量、稳定性及外观较差,达不到较高的专业化生产,成本降低效果不明显。

技术无捷径,全产业链玩家需要坚持难而正确的自主研发道路,以助力国产 RV 减速器早日突破高端。

虽然海外轴承厂商的产品在性能上明显优于国内,但由于一台RV减速器需要配备 9-15 套轴承,若全部采用海外产品则成本较大,甚至会存在入不敷出的情况,因此国内 RV 减速器厂商大多选择国产轴承供应商。

在材料供应商选择方面,不同于谐波减速器厂商外购海外柔轮材料,RV减速器厂商受限于零部件数量多带来的成本问题,也倾向于选择国内材料供应商。

但选择国产轴承、国产原材料必然会带来产品一致性、稳定性较差的问题。

当前,国产 RV 减速器在中低端领域尚可应用,但想在高端市场突围还需要国内轴承、材料厂商与RV减速器厂商在产品性能、功能提升上进一步研发积累。

来源于 "中国轴承工业协会",如有侵权请联系删除!

英语

英语 中文简体

中文简体

.png?imageView2/2/format/jp2)